Fabmatics stellt Test Wafer Center vor: Game-Changer im Testwafer-Management für Halbleiterfabriken

Die Fabmatics GmbH, ein führender Anbieter von Automatisierungslösungen für die Halbleiterindustrie, präsentiert das Test Wafer Center (TWC) – eine innovative, vollautomatische Lösung, die das Testwafer-Management in Halbleiterfabriken auf ein neues Level hebt. In Zeiten stetiger Forderungen nach höherer Effizienz in der Halbleiterproduktion bietet das TWC die Möglichkeit, die Handhabung, die Lagerung und das Kitting von Testwafern zu zentralisieren und zu automatisieren. Testwafer sind unverzichtbare, nicht-produktive Wafer, die eine zentrale Rolle bei der Prozesskontrolle, der Anlagenqualifizierung und -konditionierung spielen.

Testwafer: Die stillen "Helden" der Halbleiterproduktion

Testwafer machen einen überraschend großen Anteil der Wafer-Bestände in Halbleiterfabriken (Fabs) aus – häufig zwischen 25 und 50 Prozent. Ihre Verwaltung ist komplex, da die verschiedenen Testwafertypen spezifische Anforderungen an ihre jeweilige Handhabung stellen. Die manuelle Verwaltung von Testwafer-Losen – bisher nach wie vor Standard in der Produktion von Halbleitern - ist zeitaufwändig und fehleranfällig. Hier setzt das TWC an: Es automatisiert die Abläufe und stellt sicher, dass Testwafer genau dann verfügbar sind, wenn sie gebraucht werden.

Das Test Wafer Center (TWC): Ein neuer Maßstab für automatisiertes Testwafer-Management

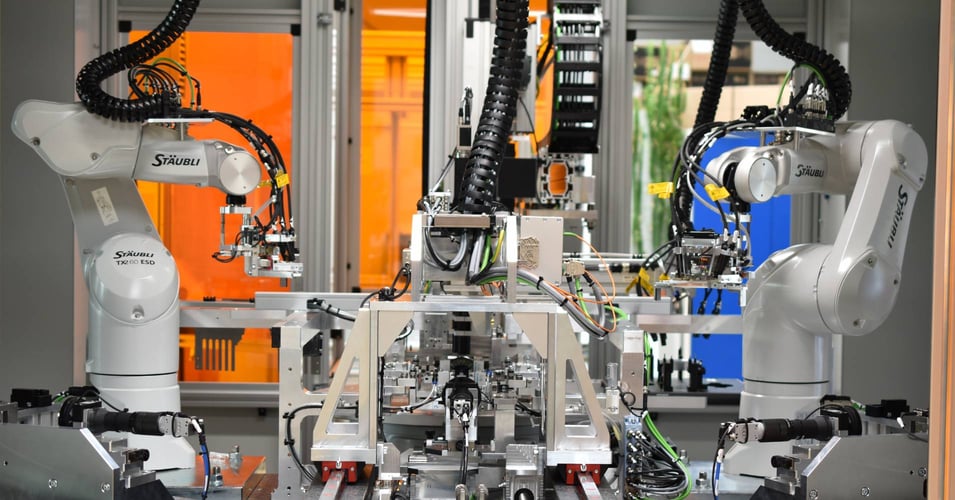

Das TWC von Fabmatics wurde entwickelt, um den gesamten Lebenszyklus von Testwafer-Losen zu bewältigen – vom Kitting und der just-in-time Ausgabe über das De-Kitting bis hin zur Lagerung. Mit einem flexiblen Layout, das bis zu 93 Lager- und 14 Waferhandlingplätze bietet, ist das TWC ideal für dynamische Fab-Umgebungen geeignet. Es ermöglicht eine vollständige Fernsteuerung, sodass Fabs Timing und Inhalt von Testwafer-Losen präzise und zuverlässig bestimmen können.

K ey Features und Benefits

ey Features und Benefits

- Automatisierte Effizienz: Durch die vollständige Automatisierung von Kitting, De-Kitting und dem Handling von Testwafern verbessert das TWC sowohl die Geschwindigkeit als auch die Rückverfolgbarkeit. Es reduziert den manuellen Transport von Carriern und entlastet AMHS-Systeme. Dieser bedarfsgerechte Ansatz stellt sicher, dass Testwafers immer rechtzeitig verfügbar sind, um eine hohe Produktivität der Fab aufrechtzuerhalten.

- ISO-3-Reinheit und Materialschutz: Das TWC arbeitet in einer ISO-3-Mini-Umgebung und bietet ein ultra-sauberes Design, das ideal für die sensible Handhabung von Wafern ist. Das System verfügt über fortschrittliche Fehlererkennungsfunktionen, wie die Identifikation von Cross-Slotting und Double-Slotting, und verhindert Dateninkonsistenzen (z. B. fehlende oder fehlerhafte Wafer). Mit diesen Kontrollmechanismen können Fabs die Prozessintegrität und die hohen Qualitätsstandards ihrer Produkte gewährleisten.

- Ressourcenoptimierung & fortschrittliche Rückverfolgbarkeit: Mit Funktionen wie SECS-II-Host-Kommunikation, kameragestützter Roboternavigation und automatischer Fehlerbehebung verbessert das TWC die Effektivität der Anlagen (OEE) und vereinfacht die Wartung. Es bietet eine vollständige Wafer-Historie für Tracking und Nachverfolgbarkeit gemäß SEMI E90-Standards und macht das Ressourcenmanagement der Fab intelligenter und effizienter.

- Kompaktes Design für eine optimale Nutzung des Reinraums: Das TWC ersetzt dezentrale Handling-Tools durch ein zentrales Management und schafft so mehr wertvollen Platz im Reinraum für wertschöpfende Prozesse. Mit einem kompakten Design, das bis zu 93 Lagerplätze und 14 Handlingplätzen unterstützt, passt es nahtlos in enge Räume und bietet flexible Installationsoptionen, einschließlich Wand- oder Eckmontage.

Automatisierung: Zeit für einen neuen Standard im Testwafer-Management

Mit der Einführung des TWC setzen Fabs ein Zeichen: Sie erkennen die Bedeutung und das Optimierungspotential des effizienten Testwafer-Managements und investieren gezielt in die Automatisierung dieses essenziellen Bereichs. Bislang manuell verwaltet, ist es an der Zeit, die Testwafer-Prozesse auf das Niveau moderner Halbleiterfertigung zu heben – genau wie es in der WIP-Umgebung seit Jahren Standard ist.

Alles genau an seinem Platz: Lagerlösungen für die Hightech-Produktion

CubeStocker

Bodengestütztes vollautomatisches Lagersystem für den Reinraum

FlatStocker

Innovative Zero Footprint Storage Lösung zur Lagerung von Produktträgern, wie z. B. für offene Wafer-Kassetten und H200 Boxen.

Conveyor

Platzsparende Lagerung unterhalb der Reinraumdecke mittels Zero Footprint Storage

Alle Leistungen und Infos zur Fabmatics GmbH finden Sie hier.