In Zeiten von stark schwankender Nachfrage, steigender Lieferfrequenz sowie -engpässen und höchstem Sicherheitsanspruch hat die Automatisierung im Lebensmittelsektor einen enormen Stellenwert erlangt - besonders während der Pandemie. Vor einigen Jahren waren die Lebensmittelunternehmen noch am Anfang ihrer Reise hin zur smarten Fabrik, doch mittlerweile hat der Wandel auch in dieser Branche fortschreitend Einzug gehalten. Der erste Schritt hin zur smarten Fabrik ist somit getan, aber wie geht es jetzt weiter?

Um wirtschaftlich erfolgreich zu bleiben, ist die digitale Transformation für produzierende Unternehmen längst keine Zukunftsmusik mehr, sondern eine dringende Priorität. Die nächste Generation der Lebensmittelindustrie ist von zahlreichen Trends geprägt. Um sich langfristig auf dem Markt zu beweisen, gilt es, diese in die eigenen Prozesse zu integrieren. Gemeinsam mit Sales Manager Jan Schumacher der SCIO Unternehmensmarke MFI haben wir einen Blick auf die wichtigsten Intralogistik-Trends der Lebensmittelbranche geworfen.

Trend 1: Automatisierte Lagersysteme im TiefkühlbereichAls zentrales Glied zwischen Produktion und Handel von Lebensmitteln spielt das Tiefkühllager eine wichtige Rolle. Durch zahlreiche Faktoren, die durch die Pandemie angetrieben wurden, stieg der Trend zu einer erhöhten Produktion von TK-Lebensmitteln rasant an und wies den Tiefkühllagern eine noch höhere Bedeutung zu, darunter:

• Lieferengpässe und Isolation• Homeoffice und Remote-Arbeit

• Fachkräftemangel (Frische Produktion z.B in Bäckerbranche in der Tagschicht erschwert)

Um langfristig wirtschaftlich zu sein, muss ein Tiefkühllager bereits in der Planungsphase auf Effizienz ausgerichtet sein. Das betrifft den Aufbau, die logistische Einrichtung und den Automatisierungsgrad. Die SCIO Unternehmensmarke MFI bietet mit ihrem maßgeschneiderten Tiefkühllager eine Lösung, um diesen steigenden Anforderungen gerecht zu werden. Wie? „Das Zauberwort hierbei ist eine umfassend hohe Lagerdichte“, verrät uns Jan Schumacher.

Ein Beispiel hierfür ist das von der MFI errichtete Multi-flex Tiefkühllager für den Großkunden Coppenrath und Wiese. Durch die Verwendung von Carriern, Shuttles und einer integrierten Steuerung konnten die Intralogistik-Expert*innen eine hohe Durchsatzleistung bei gleichzeitig reduziertem Platzbedarf und signifikanten Energieeinsparungen erreichen. So konnte MFI im Juli 2021 das erste Multi-flex-Lager in Deutschland im Tiefkühlbereich bei -25 Grad Celsius realisieren.

Trend 2: Umfassende Supply Chain Automation

Auch die Thematik "Effiziente Logistik in der Lieferkette" hat in den letzten Jahren durch Ukraine-Krieg und Pandemie eine ganz neue Bedeutung für die Unternehmen erlangt. Der Mengen-, Kosten- und Zeitdruck ist deutlich gestiegen, auch durch den rasant wachsenden Bedarf an tiefgekühlten und haltbaren Lebensmittel. F&B-Unternehmen setzen daher zunehmend auf Supply Chain Automation, um die Effizienz und Effektivität ihrer Lieferketten zu verbessern. Durch den Einsatz von automatisierten Tools und Anwendungen können Prozesse wie Bestell- und Bestandsverwaltung, Transport und Lagerung in großem Maße optimiert werden. Eine der beliebtesten Lösungen für Supply Chain Automation ist die Lagerverwaltungssoftware (LVS), die Unternehmen dabei unterstützt, ihre Lagerbestände im Auge zu behalten und

• Fehlbestände,

• Lebensmittelverschwendung,

• Mehrfachbestellungen,

• Qualitätsverlust

zu vermeiden.

Seit fast 30 Jahren entwickelt die MFI spezielle Software-Lösungen für die Intralogistik. Die neueste Innovation ist EDY 3.0, die Weiterentwicklung der modularen Intralogistik-Software, die aus den Kernmodulen Lagerverwaltung und Materialfluss besteht. EDY 3.0 ist extrem flexibel und eine der stabilsten Softwarelösungen auf dem Markt. Zu seinen Referenzen zählt MFI bereits mehr als 50 Unternehmen, die ihre Logistiksysteme mit EDY in Betrieb genommen haben. Darunter ebenfalls der Großkunde Delta Pronatura.

Trend 3: Kollaborative Intralogistik

Bei den genannten Herausforderungen wie Kosten- und Zeitdruck beschäftigt ein Problem die produzierenden Unternehmen im Lebensmittel-Sektor besonders, wie uns Jan Schumacher (MFI) berichtet: „Das größte Problem ist aktuell der Mangel an Mitarbeiter*innen in der Produktion. Dieser Mangel bringt weitreichende Konsequenzen wie eine reduzierte Fertigung mit sich. Unternehmen können daher nur weiterhin liefern und sich auf dem Markt beweisen, wenn sie gezielt automatisieren.“

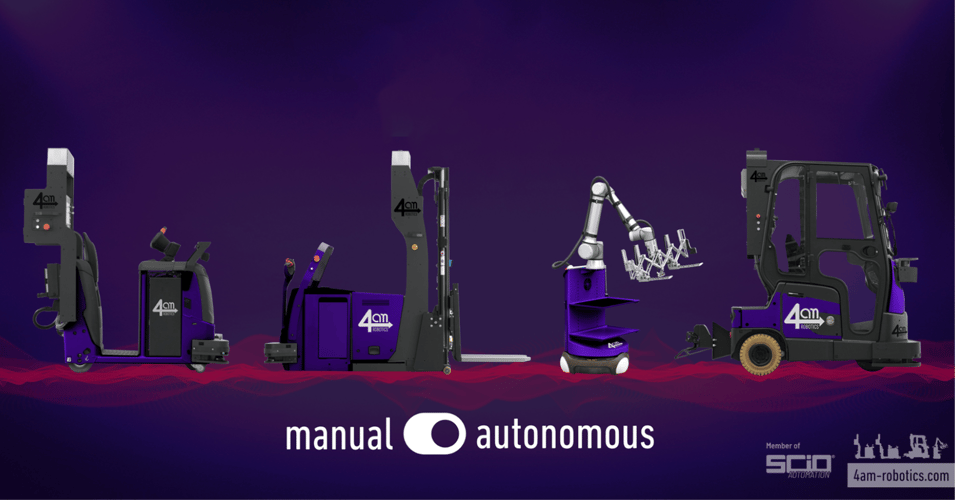

Aus diesem Problem heraus werden zunehmend Kollaborative Lösungen wie Cobots oder Fahrerlose Transportsysteme (FTS) in der Lebensmittelindustrie eingesetzt, um repetitive und gefährliche Arbeiten rund um die Uhr auszuführen. Besonders vom Einsatz Fahrerloser Transportsysteme kann diese Industrie profitieren:

• Erhöhte Kapazität:

Automatisierter Materialtransport mit gleichzeitigem Ausgleich des Arbeitskräftemangels

• Verbesserte Arbeitssicherheit:

Reduktion des Unfall-/Verletzungsrisikos im Vergleich zu manuellen Transporten

• Flexible Anpassung:

Nahtlose Integration in Produktionsprozesse und schnelle Anpassung hinsichtlich Veränderungen der Nachfrage

• Steigerung Produktqualität:

Steigerung Präzision und Genauigkeit des Materialtransports führt zu Fehlerminimierung

Auch die MFI setzt sich dafür ein, die Vorteile dieser modernen Technologien für die Lebensmittelindustrie zugänglich zu machen. In einem aktuellen Projekt werden durch den Einsatz eines FTS zukünftig die Brotwagen eines Kunden aus der Bäckerbranche vollautomatisch von den Öfen zur Kommissionierung transportiert, ohne dass eine zusätzliche Streckeninfrastruktur in den Produktionsräumen erforderlich ist. Diese Integration übernimmt mit Blick auf die tägliche Gesamtstrecke die Arbeit eines Mitarbeiters und wirkt so dem Fachkräftemangel entgegen. Die Logistikmitarbeiter*innen können so effizienter eingesetzt und von eintönigen Aufgaben entlastet werden.

|

|

Trend 4: Umweltlogistik

„Nachhaltigkeit in der Lebensmittelindustrie ist ohne Zweifel eines der wichtigsten Zukunftsthemen. Wer als Unternehmen seine Wettbewerbsfähigkeit sichern will, muss umdenken. Dabei geht es nicht nur darum, Risiken zu minimieren, sondern Nachhaltigkeit als Antrieb für Qualität und Innovation zu nutzen“, erläutert uns Jan Schumacher.

Ein Trend, dem auf mehreren Wegen nachgegangen werden kann:

• Skalierbare Systeme• Energieeinsparung/-Rückgewinnung

• Effiziente Lager-/Prozessplanung

Die Ansätze klingen in der Theorie gut, aber wie sieht es mit der Umsetzung in der Praxis aus?

Was in Sachen nachhaltige Logistik möglich ist, zeigen unsere Intralogistik-Expert*innen der MFI mit dem Bau eines maßgeschneiderten Hochregallagers für den Kunden Vitakraft. Durch die ausgefeilte Logistik können die Aktivitäten zentralisiert und sowohl Waren von externen Lieferanten als auch Produkte aus der eigenen Produktion vollautomatisch ein- und ausgelagert werden. Der Werkverkehr zu den Außenlagern wurde dadurch stark reduziert und eine Einsparung von circa 12.000 Litern Diesel pro Jahr realisiert. Neben dieser Einsparung trägt das neue Hochregallager auch durch seine moderne Technologie zu einer nachhaltigen Arbeitsweise bei. So wird die Energie für das Lager nachhaltig aus einer Brennstoffzelle bezogen. Dadurch wird nicht nur der CO2-Ausstoß reduziert, sondern auch ein moderner Brandschutz ermöglicht.

Durch die zentrale Logistik und die nachhaltige Energieversorgung werden nicht nur Arbeitsprozesse erleichtert, sondern auch Ressourcen geschont und ein Beitrag zum Klimaschutz geleistet.

Mehr zu den zukunftsweisenden Intralogistik-Lösungen erfahren Sie hier.

Oder besuche Sie uns an unserem Stand (ES51 ,Eingang OST) auf der LogiMAT 2023! Gemeinsam mit unseren Unternehmensmarken MFI GmbH, 4am Robotics, Schiller Automatisierungstechnik GmbH, Modumaq Technologic Solutions sowie PrintoLUX GmbH präsentieren wir unser umfassendes Intralogistik-Portfolio.