Lebensmittel- und Getränkehersteller setzen zunehmend auf individuelle Automatisierungstechnologien, um die noch weitgehend ungenutzten Potentiale bei Effizienz und Kostenreduktion zu erschließen.

Zum einen sind Vorteile zu erlangen hinsichtlich• Lagerdichte

• Energieeinsparung

• Flexibilität

• Sicherheit

• Compliance

Zum anderen ermöglicht dies den Unternehmen, sich von den Marktbegleitern deutlich abzusetzen. Unsere Experten der SCIO Gruppe im Bereich Advanced Intralogistics zeigen in einem aktuellen Projekt, welche innovativen Lösungen die Industrie 4.0 bereithält.

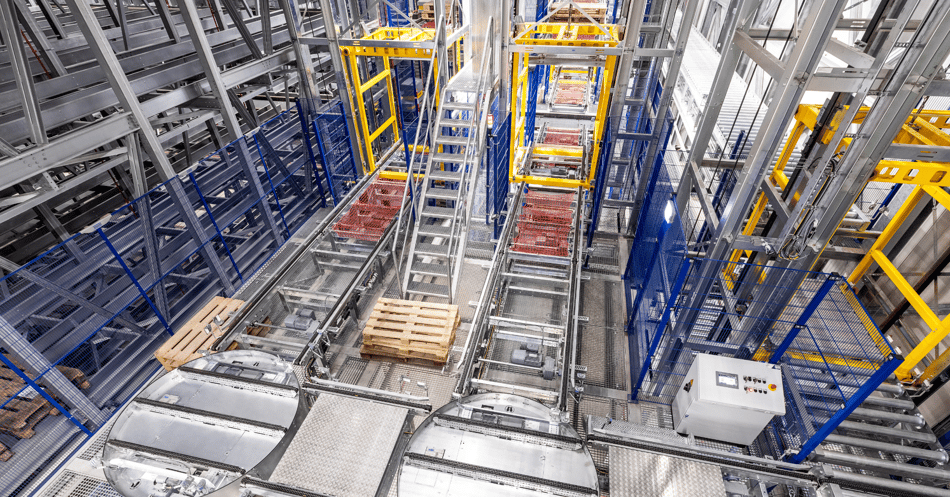

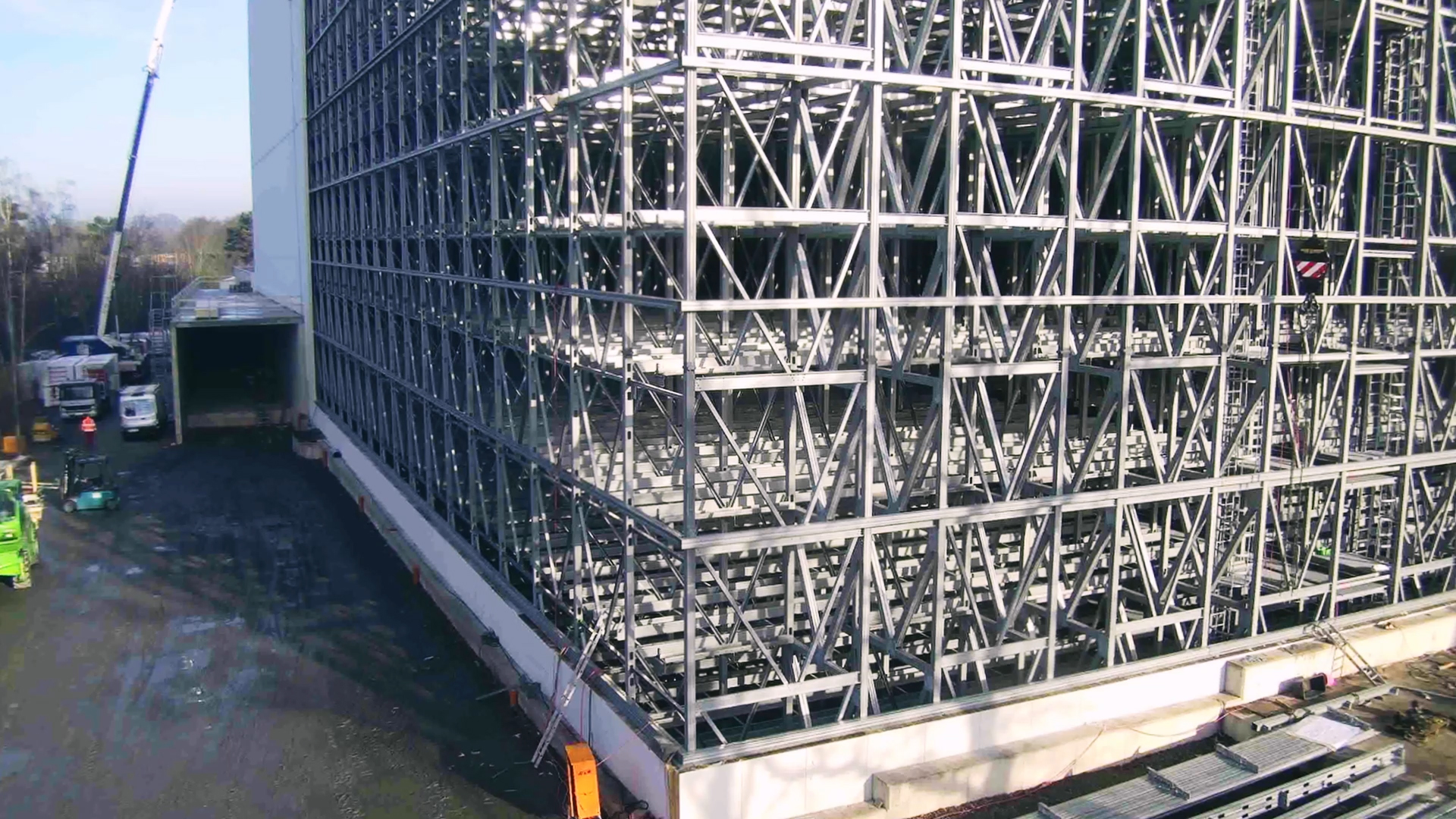

Das Team des SCIO Gruppenunternehmens MFI Innovations ist mit der Realisierung eines Tiefkühl-Hochregallagers beauftragt worden, um größere Lagerkapazitäten für eine Erweiterung der Produktion des Unternehmens Coppenrath und Wiese zu ermöglichen.

Welche Herausforderungen bestehen bei Tiefkühlanlagen konkret?

Die Tiefkühl-Umgebungen erfordern generell spezielle Materialien, Panels und Installationstechniken. Zu den bedeutendsten Anforderungen an die Anlage zählen jedoch:

• Die Realisierung einer höchstmöglichen Lagerdichte trotz begrenzter Flächen und der vorgegebenen Gebäudestruktur

• Die hohe Lagerleistung, wie in diesem Fall mit insgesamt 200 Ein- und Auslagerungen pro Stunde

• Die hohe Verfügbarkeit

Diese hohe Lagerleistung und Kapazität lassen sich durch ein konventionelles Hochregallager (HRL) mit bisher eingesetzten Regalbediengeräten (RBG) nicht realisieren. Um den Anforderungen der Produktion gerecht zu werden und den Wandel zur Smart Factory zu vollziehen, müssen maßgeschneiderte Intralogistik-Lösungen entwickelt werden.

|

|

Welche Expertisen sind bei der Projekt-Realisierung besonders gefragt?

1. Ansprechpartner im gesamten Projektverlauf

Für eine reibungslose Realisierung intralogistischer Anlagen ist es essenziell, als fester Ansprechpartner für die gesamte Wertschöpfungskette zu Verfügung zu stehen. So steht MFI GmbH als Komplettanbieter von der Konzeption über die Fertigung und Inbetriebnahme bis hin zum After-Sales-Service an der Seite des Kunden. Dabei unterstützt das Gruppenunternehmen ebenfalls durch seine eigene Fertigung inkl. herausragender Edelstahl-Kompetenz für die Lebensmittelindustrie und rundet den Komplettservice damit ab.

2. Fungieren als Innovator und Integrator

Um den Anforderungen des Kunden gerecht zu werden, muss über entsprechende innovative Realisierungsverfahren verfügt werden. Mit seiner 25-jährigen Erfahrung verfügt das Gruppenunternehmen über die notwendige Expertise, um den Anforderungen mit passenden Installationstechniken und -lösungen gerecht zu werden. So unterstützt unser Experte als Innovator das Unternehmen auf dem Weg zur Smart Factory. Zudem können die eigenen Standardprodukte mit Leichtigkeit an die TK-Umgebung angepasst werden. Doch nicht nur die Hardware ist entscheidend. Die eigene leistungsfähige Software EDY mit integriertem Lagerverwaltungs- und Materialflusssystem erfüllt zahlreiche branchenspezifische Anforderungen. Aufgrund flexibler Schnittstellen kann EDY zudem an jedes beliebige ERP-System angebunden werden und stellt so eine optimale Lösung für die Integration in bereits vorhandene Systeme auf Seiten des Kunden da. Als erfahrener Systemintegrator können die Kollegen so die Herausforderungen im Projektverlauf gekonnt angehen und umsetzen.

|

|

3. Kooperationsbereitschaft

Bei großen und komplexen Projekten ziehen die Kunden meist mehrere Spezialisten zu Rate. Das A und O ist hierbei die hochprofessionelle Zusammenarbeit der Realisierungspartner, um ein bestmögliches Ergebnis zu garantieren. Neben der Lieferung der Intralogistiksystemen durch die Kollegen aus Benningen, stellt Dambach Lagersysteme das dafür benötigten Shuttle-System und die Lagerlifte inklusive Montage zu Verfügung. Um die verschiedenen Komponenten der Anlage optimal aufeinander abzustimmen und zu integrieren, ist eine partnerschaftliche Interaktion unabdingbar. Bei jeglichen Herausforderungen und nötigen Anpassungen kooperieren die beiden Partner effizient, professionell und lösungsorientiert, wodurch die Realisierung der Anlage innerhalb von nur 13 Monaten stattfinden konnte.

|

|

Das Ergebnis kann sich sehen lassen: Im Juli 2021 wurde das erste in Deutschland realisierte Multiflex-Lager im Tiefkühlbereich bei -25 Grad Celsius in Betrieb genommen, welches insgesamt 20.000 Palettenstellplätze bietet.