Maschinensicherheit in der Produktion umsetzen – Ein Praxisbeispiel

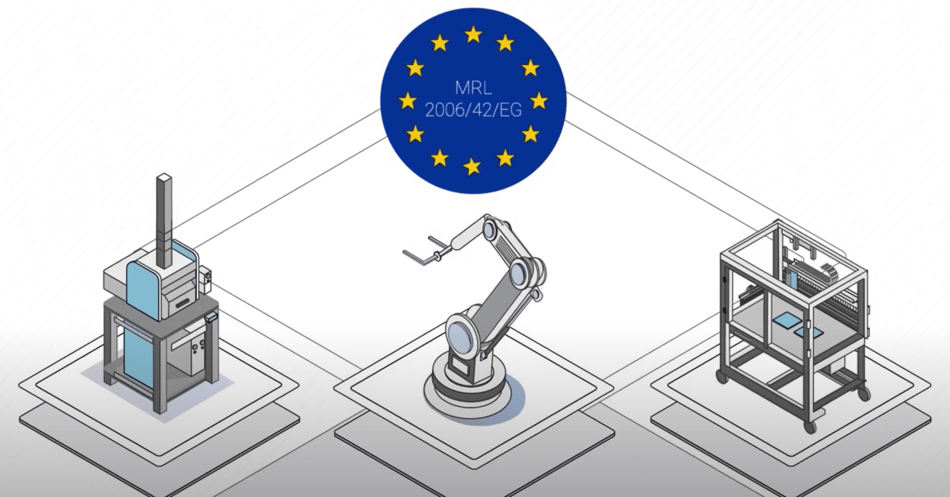

Maschinenrichtlinie 2006/42/EG (MRL). Klingt schon sperrig. Begriffe wie Risikobeurteilung, Sicherheits- und Bedienkonzept, CE-Konformitätserklärung laden die Mitarbeiter*innen noch weniger zu Luftsprüngen ein. Da ist es nicht verwunderlich, wenn die Bereitschaft und der Unmut in der Belegschaft groß sind, wenn schon wieder eine Begehung zur Gefährdungsbeurteilung in der Produktion stattfindet. Klar ist dennoch: Die Sicherheit der Mitarbeiter*innen an den Anlagen hat Priorität und muss allzeit gewährleistet sein. Wir bei Tmp GmbH automation & engineering kümmern uns branchenunabhängig nicht nur um die sichere Konzeption und rechtssichere Umsetzung der MRL, sondern sorgen auch für ein besseres Verständnis bei den Mitarbeiter*innen.

Vor Kurzem hat unser Team eine solche Überprüfung, Konzeption und Umsetzung der Maschinensicherheit bei einem internationalen Produktionsbetrieb im Bereich Heiz-, Lüftungs- und Klimatechnik durchgeführt. Der Auftraggeber hatte zuvor diverse Betriebsmittel und Maschinen für verschiedene Standorte beschafft. Auch wurden Vorrichtungen intern selbst geplant und in Betrieb genommen. Eine interne Begehung zeigte auf, dass diese nicht mehr dem Stand der Technik entsprachen. Im stressigen Arbeitsalltag fehlten Zeit und auch Know-how im eigenen Haus, weshalb wir für die Beurteilung des Anlagenbestands und die richtige Umsetzung der Maschinenrichtlinie beauftragt wurde.

Sämtliche Betriebsmittel im Maschinen- und Anlagenbau, die in der EU seit 1995 in Verkehr gebracht werden, müssen der Maschinenrichtlinie entsprechen. Auch Unternehmen, die eigene Betriebsmittel bauen oder vorhandene Betriebsmittel modernisieren und umrüsten, müssen diese unter Berücksichtigung der Normen und Richtlinien in Verkehr bringen. Hinzu kommen unterschiedliche, produktionsspezifische Sicherheitsrichtlinien an einzelnen Standorten, weshalb eine regelmäßige Gefährdungsbeurteilung von Sicherheitsfachkräften im Produktionsbereich erforderlich ist. Beurteilt werden dabei üblicherweise die persönliche Schutzausrüstung wie Kleidung, Schutzhelme, der Brandschutz, die Verwendung von Gefahrstoffen, sowie die Maschinen an sich. Es wird geprüft, ob diese Maschinen dem Stand der Technik entsprechen oder etwas getan werden muss, um die Maschinenbediener vor Gefährdungen durch die Maschine zu schützen.

Beim erwähnten Auftraggeber fand eine Begehung der Betriebsmittel statt. Dabei prüften unsere Ingenieure u.a. mit welcher Schutzeinrichtung der Zutritt zur Maschine geregelt ist. Welche Qualität hat die Schutzeinrichtung? Ist es beispielsweise notwendig, eine trennende Schutzeinrichtung zwischen dem Bediener und der gefahrbringenden Bewegung der Maschine zu errichten, um einen Eingriff in den Gefahrenbereich zu verhindern? Bei der Begehung wurden diverse Mängel festgestellt, weshalb das tmp-Team beauftragt wurde, diese nach den geltenden Normen und Richtlinien zu beheben. Mit einer 6-Schritte-Systematik führen wir die Maschinen zur CE-Konformität.

Unsere Functional Safety Engineers führten zunächst eine Risikobeurteilung durch. Dabei recherchierten und interpretierten sie die nötigen Normen und Richtlinien. Begleitend dazu wurde ein abgestimmtes Sicherheits- und Bedienkonzept gemeinsam mit den Mitarbeiter*innen aus der Produktion erstellt.

Im Unterschied zu anderen Dienstleistern agieren wir herstellerunabhängig und produktneutral. Dies bedeutet, dass wir die beste Lösung für den Auftraggeber recherchieren, vorschlagen und nach Bedarf auch den Einkauf übernehmen. Muss der Zugang zur Maschine häufig erfolgen, ist ein Zutritt über ein Schutztür eher hinderlich. In einem solchen Fall kommt ein Sicherheitslichtgitter zum Einsatz. Doch egal ob es um eine trennende Schutzeinrichtung ein Sicherheitslichtgitter oder die Sicherheitssteuerung geht – alles wird kundenspezifisch recherchiert und projektspezifisch installiert.

Dabei steht tmp stets im direkten Austausch mit dem Auftraggeber: Welche Maßnahmen sind erforderlich? Gibt es weitere Anforderungen seitens des Auftraggebers? Der Kunde wird detailliert in alle Prozesse und Entscheidungen eingebunden. Er hat stets die Möglichkeit, selbst Teilaufgaben mit entsprechend qualifiziertem Personal zu übernehmen.

Im vorliegenden Fall, wurden wir nicht nur mit der Planung und Konzepterstellung betraut, sondern auch mit der Umsetzung und Koordination der notwendigen Maßnahmen. Diese Leistung unterscheidet uns als tmp von technischen Ingenieursbüros – die erstellen zwar Konzepte, die Umsetzung muss der Kunde jedoch meist selbst übernehmen. In der Umsetzungsphase geht es beispielsweise darum, wie die neue trennende Schutzeinrichtung am besten in die bestehende Anlage integriert wird. Dazu gehört auch das Auseinandersetzen mit der Steuerungstechnik von Robotern, fremden Maschinensteuerungen und deren Quellcodes und den vorhandenen E- und P- Plänen.

Muss eine alte Steuerungstechnik umgerüstet werden oder kann eine Schnittstelle zur vorhandenen Steuerungstechnik nachgerüstet bzw. angepasst werden? Dabei kann es auch dazu kommen, dass der aktuelle Schaltschrank für die neue Sicherheitstechnik zu klein ist. In einem solchen Fall bringt das Team einen neuen Schaltschrank mitsamt komplettem Austausch der Steuerungstechnik ein. „Wir beschäftigen uns in der Umsetzung immer mit Maschinen, die wir in der Regel nicht selbst in Vertrieb gebracht haben. Der ursprüngliche Hersteller der Anlagen hat an der weiteren Betreuung der Maschinen häufig aus wirtschaftlichen Gründen wenig Interesse. Hier kommen wir ins Spiel. Das setzt eine gewisse Erfahrung im Umgang mit Bestandsanlagen voraus. Wir haben keine Angst an die bestehende Steuerungstechnik heranzugehen“, erläutert Niklas Kurtenbach, Geschäftsführer bei tmp. Zu bedenken ist dabei immer: Wie gestalte ich die Umrüstung bei minimalem Produktionsausfall?

Zur CE- konformen Umsetzung der Maschinenrichtlinie zählt im letzten Schritt die Vorbereitung aller Dokumente und einer unterschriftsbereiten CE-Konformitätserklärung.

Darüber hinaus führten wir beim Auftraggeber auch sogenannte Safety Workshops durch. Hier werden die Mitarbeiter geschult, um das Know-how in Sachen Maschinenrichtlinie und der funktionalen Sicherheit zu verbessern. „Mit den Jahren haben wir festgestellt, dass durch den Workshop ein besseres Verständnis für die Wichtigkeit unserer Arbeit entsteht. Warum machen wir das ganze? Wie interpretiere ich die Richtlinie? Unsere Vorschläge und Maßnahmen sind ja nicht aus der Luft gegriffen, sondern basieren auf vorherrschenden Normen. Mit unsere Vorgehensweise schaffen wir Transparenz und somit Akzeptanz“, erklärt Thomas Gutmann, Geschäftsführer der tmp und Leiter der Business Unit „Safety Services“.

Egal ob Retrofit einer Bestandsanlage, Neuanlage oder die Verkettung von Maschinen – tmp sorgt herstellerunabhängig für Sicherheit bei allen Betriebsmitteln.

Wenn Sie mehr zum Thema Funktionale Sicherheit wissen möchten, alle Infos rund um unsere Safety Services finden Sie hier.